Dans le monde de l’ingénierie et de la fabrication, le choix des matériaux est crucial, en particulier lorsqu’il s’agit d’environnements corrosifs. La sélection correcte des matériaux peut faire la différence entre un produit qui dure des décennies et un autre qui se dégrade rapidement. Mais quels sont les meilleurs matériaux à utiliser dans des conditions extrêmes ? Pour répondre à cette question, nous devons nous plonger dans l’histoire et les caractéristiques de trois acteurs clés : les aciers inoxydables, les aciers inoxydables duplex et les alliages de nickel.

L’histoire des aciers inoxydables

L’acier inoxydable est un matériau relativement récent, mais sa découverte a révolutionné plusieurs industries. C’est en 1913 que l’ingénieur britannique Harry Brearley a mis au point le premier acier inoxydable, un alliage de fer, de chrome et de carbone. Cette nouvelle combinaison d’éléments présentait une résistance extraordinaire à la corrosion, ouvrant la voie à un large éventail d’applications industrielles.

Le succès de l’acier inoxydable réside dans sa capacité à former une couche protectrice d’oxyde de chrome à la surface, qui empêche la corrosion de pénétrer dans le matériau. Cette caractéristique en fait un matériau idéal pour les environnements corrosifs tels que la marine, l’industrie chimique et l’industrie alimentaire. Il existe plusieurs variantes d’acier inoxydable, chacune ayant des propriétés spécifiques. Parmi les plus utilisés, l’acier inoxydable austénitique est connu pour son excellente résistance à la corrosion et sa facilité de mise en œuvre.

Au fil des ans, l’acier inoxydable a trouvé des applications dans de nombreux domaines, de la construction navale à la production alimentaire, s’avérant être un matériau polyvalent et indispensable à l’industrie moderne.

Aciers duplex : l’évolution des aciers inoxydables

Malgré les excellentes propriétés des aciers inoxydables traditionnels, les ingénieurs ont cherché à développer des matériaux encore plus résistants pour les environnements particulièrement agressifs. C’est ainsi que sont nés les aciers duplex, dont le plus célèbre et le plus utilisé est l’alliage W. 1.4462 UNS S31803une évolution des aciers inoxydables. Les aciers duplex combinent les propriétés des aciers austénitiques et ferritiques, offrant une résistance supérieure à la corrosion, une plus grande résistance mécanique et une meilleure tolérance aux températures élevées.

Les aciers duplex ont été introduits pour la première fois dans les années 1930, mais ce n’est qu’au cours des dernières décennies que leur utilisation est devenue courante dans des secteurs critiques tels que le pétrole et le gaz, l’industrie chimique et l’ingénierie offshore et d’infrastructure dans l’environnement marin. Leur double structure les rend particulièrement adaptés aux conditions dans lesquelles une résistance mécanique élevée et une résistance à la corrosion sont requises simultanément.

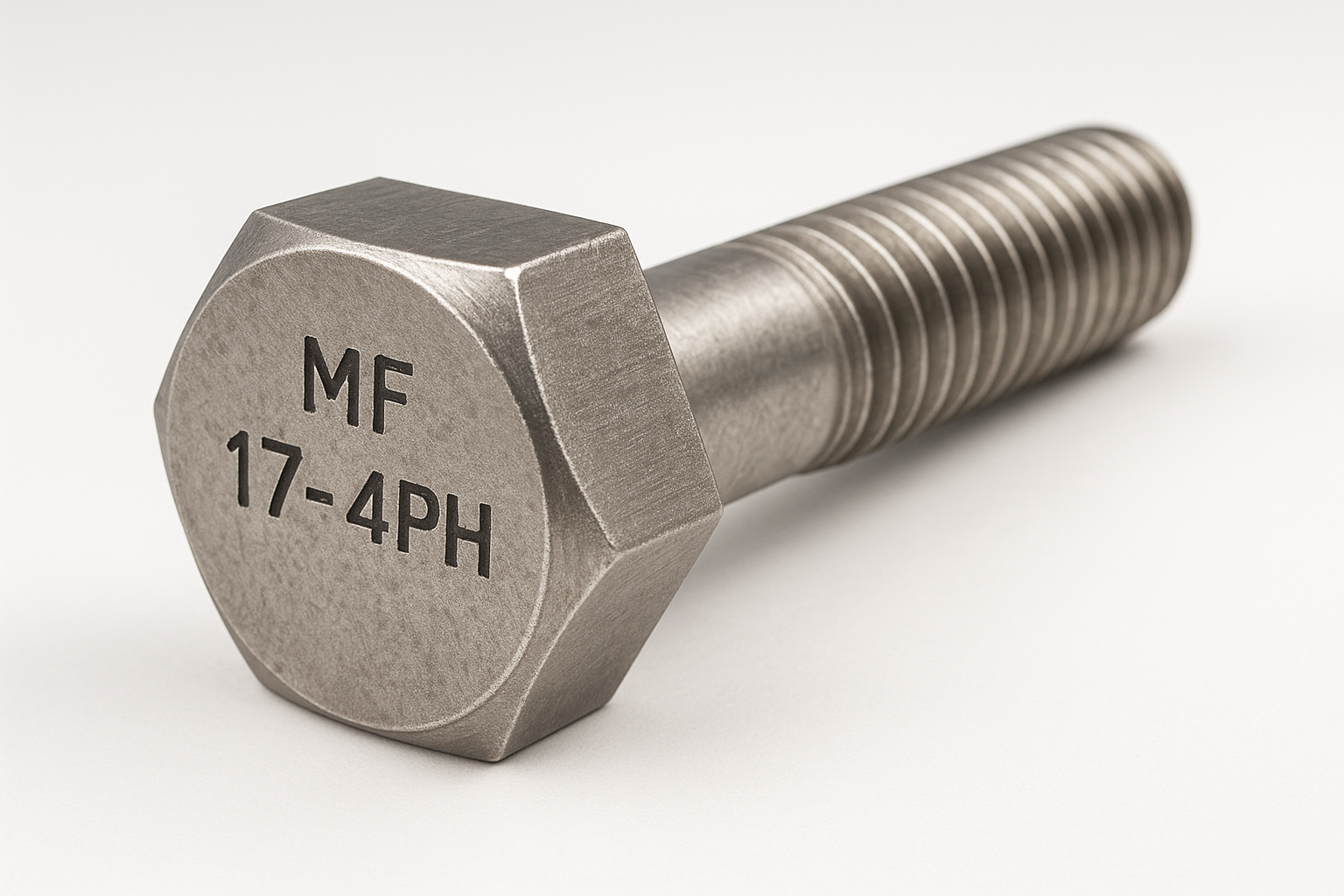

Il existe plusieurs variantes d’aciers inoxydables duplex, y compris les aciers inoxydables super duplex, dont les plus couramment utilisés sont les alliages s32750-w-1-4410-saf-2507/">W. 1.4410 s32750-w-1-4410-saf-2507/">UNS S32750 e W 1.4501 s32750-w-1-4410-saf-2507/">UNS S32760qui offrent des performances encore meilleures dans des environnements plus oxydants. Ces matériaux sont utilisés pour fabriquer des boulons de vannes, de pompes et d’autres composants destinés à fonctionner dans des environnements hautement corrosifs où des matériaux moins résistants seraient défaillants.

Alliages de nickel : le choix pour les conditions extrêmes

Lorsqu’il s’agit de conditions extrêmes, les alliages de nickel comptent parmi les matériaux les plus performants. Ces alliages sont connus pour leur résistance exceptionnelle à la corrosion et à la température, ce qui les rend idéaux pour les applications où l’acier inoxydable et le duplex ne sont pas assez résistants. Les alliages de nickel, tels que INCONEL® 625, INCONEL® 718, HASTELLOY® C276 et INCOLOY® 825ont été développés pour résister aux environnements les plus difficiles, y compris ceux caractérisés par des températures élevées et des atmosphères corrosives, tels que les centrales électriques et les turbines à gaz.

L’histoire des alliages de nickel remonte à la fin du XIXe siècle, mais c’est au cours du XXe siècle que leur utilisation s’est répandue, notamment dans les secteurs de l’aérospatiale et de la production d’énergie. En raison de leur capacité à maintenir l’intégrité structurelle dans des conditions extrêmes, ces alliages sont utilisés dans des applications où le risque de corrosion et d’oxydation est élevé, comme les turbines à gaz, les réacteurs nucléaires et les plates-formes pétrolières offshore.

La combinaison du nickel avec d’autres éléments, tels que le chrome et le molybdène, confère à ces alliages une résistance extraordinaire à la corrosion intergranulaire, à la corrosion fissurante sous contrainte et à l’oxydation à haute température. Ils sont donc indispensables dans les environnements agressifs, où la sécurité et la durabilité sont primordiales.

Choisir le bon matériau pour l’environnement corrosif

Tous les matériaux ne sont pas adaptés à toutes les conditions, et le choix du bon matériau peut déterminer la réussite ou l’échec d’un projet. Lorsque vous travaillez dans des environnements corrosifs, tels que les environnements marins ou chimiques, il est essentiel de prendre en compte des facteurs tels que la température, la pression, la présence de produits chimiques et la résistance mécanique requise.

Les aciers inoxydables austénitiques constituent un excellent choix pour les environnements modérément corrosifs, tandis que les aciers inoxydables duplex offrent une résistance supérieure dans des conditions plus sévères. Pour les applications où la température et la corrosion sont particulièrement agressives, les alliages de nickel sont la solution idéale, offrant d’excellentes performances et une longue durée de vie.

Conclusions

La culture des matériaux est cruciale pour garantir le bon choix dans les environnements extrêmes. Une connaissance approfondie des aciers inoxydables, des aciers inoxydables duplex et des alliages de nickel est essentielle pour relever les défis posés par les environnements corrosifs. Chez MF INOX, nous sommes fiers d’offrir une large gamme de matériaux de haute performance qui répondent aux besoins spécifiques des industries critiques telles que le pétrole et le gaz, la chimie et l’énergie. Chaque matériau est conçu pour offrir une résistance et une fiabilité maximales, permettant aux structures de durer, même dans les conditions les plus difficiles.