In der Welt der Technik und der Fertigung ist die Wahl der Materialien entscheidend, insbesondere wenn es um korrosive Umgebungen geht. Die richtige Auswahl der Materialien kann den Unterschied zwischen einem Produkt, das jahrzehntelang hält, und einem, das sich schnell zersetzt, ausmachen. Aber welches sind die besten Materialien für den Einsatz unter extremen Bedingungen? Um diese Frage zu beantworten, müssen wir uns mit der Geschichte und den Eigenschaften der drei wichtigsten Akteure befassen: rostfreie Stähle, rostfreie Duplexstähle und Nickellegierungen.

Die Geschichte der rostfreien Stähle

Rostfreier Stahl ist ein relativ junges Material, aber seine Entdeckung hat mehrere Industrien revolutioniert. Es war im Jahr 1913, als der britische Ingenieur Harry Brearley den ersten rostfreien Stahl entwickelte, eine Legierung aus Eisen, Chrom und Kohlenstoff. Diese neue Kombination von Elementen wies eine außergewöhnliche Korrosionsbeständigkeit auf und ebnete den Weg für eine breite Palette industrieller Anwendungen.

Der Erfolg von rostfreiem Stahl liegt in seiner Fähigkeit, eine schützende Chromoxidschicht auf der Oberfläche zu bilden, die das Eindringen von Korrosion in das Material verhindert. Diese Eigenschaft macht ihn ideal für den Einsatz in korrosiven Umgebungen wie der Marine-, Chemie- und Lebensmittelindustrie. Es gibt mehrere Varianten von rostfreiem Stahl, die jeweils spezifische Eigenschaften aufweisen. Zu den am häufigsten verwendeten gehört der austenitische Edelstahl, der für seine hervorragende Korrosionsbeständigkeit und einfache Verarbeitung bekannt ist.

Im Laufe der Jahre hat rostfreier Stahl in zahlreichen Bereichen Anwendung gefunden, vom Schiffbau bis zur Lebensmittelproduktion, und sich als vielseitiges und unverzichtbares Material für die moderne Industrie erwiesen.

Duplexstähle: die Entwicklung der nichtrostenden Stähle

Trotz der hervorragenden Eigenschaften der traditionellen rostfreien Stähle haben die Ingenieure versucht, noch stärkere Materialien für besonders aggressive Umgebungen zu entwickeln. So entstanden Duplexstähle. Der bekannteste und am häufigsten verwendete ist die Legierung W. 1.4462 UNS S31803eine Weiterentwicklung der nichtrostenden Stähle. Duplexstähle kombinieren die Eigenschaften von austenitischen und ferritischen Stählen und bieten eine bessere Korrosionsbeständigkeit, eine höhere mechanische Festigkeit und eine bessere Toleranz gegenüber hohen Temperaturen.

Duplexstähle wurden erstmals in den 1930er Jahren eingeführt, aber erst in den letzten Jahrzehnten hat sich ihre Verwendung in kritischen Industriezweigen wie der Öl- und Gasindustrie, der chemischen Industrie und der Offshore- und Infrastrukturtechnik in der Meeresumwelt durchgesetzt. Aufgrund ihrer dualen Struktur eignen sie sich besonders für Bedingungen, bei denen gleichzeitig hohe mechanische Festigkeit und Korrosionsbeständigkeit erforderlich sind.

Es gibt mehrere Varianten von rostfreiem Duplexstahl, einschließlich rostfreiem Superduplexstahl, von denen die am häufigsten verwendeten Legierungen sind s32750-w-1-4410-saf-2507/">W. 1.4410 s32750-w-1-4410-saf-2507/">UNS S32750 e W 1.4501 s32750-w-1-4410-saf-2507/">UNS S32760die eine noch bessere Leistung in stärker oxidierenden Umgebungen bieten. Diese WERKSTOFFe werden zur Herstellung von Schrauben für Ventile, Pumpen und andere Komponenten verwendet, die in hochkorrosiven Umgebungen eingesetzt werden, in denen weniger widerstandsfähige Materialien versagen würden.

Nickellegierungen: die Wahl für extreme Bedingungen

Wenn es um extreme Bedingungen geht, gehören Nickellegierungen zu den leistungsfähigsten Materialien. Diese Legierungen sind für ihre außergewöhnliche Korrosions- und Temperaturbeständigkeit bekannt und eignen sich daher ideal für Anwendungen, bei denen Edelstahl und Duplex möglicherweise nicht stark genug sind. Nickellegierungen, wie INCONEL® 625, INCONEL® 718, HASTELLOY® C276 und INCOLOY® 825wurden entwickelt, um den härtesten Umgebungen standzuhalten, einschließlich solcher, die durch hohe Temperaturen und korrosive Atmosphären gekennzeichnet sind, wie z.B. Kraftwerke und Gasturbinen.

Die Geschichte der Nickellegierungen reicht bis ins späte 19. Jahrhundert zurück, aber erst im 20. Jahrhundert fand ihre Verwendung weite Verbreitung, insbesondere in der Luft- und Raumfahrt und in der Energieerzeugung. Aufgrund ihrer Fähigkeit, die strukturelle Integrität unter extremen Bedingungen aufrechtzuerhalten, werden diese Legierungen in Anwendungen eingesetzt, bei denen das Risiko von Korrosion und Oxidation hoch ist, wie z.B. in Gasturbinen, Kernreaktoren und Offshore-Ölplattformen.

Die Kombination von Nickel mit anderen Elementen wie Chrom und Molybdän verleiht diesen Legierungen eine außergewöhnliche Beständigkeit gegen interkristalline Korrosion, Spannungsrisskorrosion und Oxidation bei hohen Temperaturen. Dies macht sie unentbehrlich für aggressive Umgebungen, in denen Sicherheit und Langlebigkeit an erster Stelle stehen.

Die Wahl des richtigen Materials für die korrosive Umgebung

Nicht alle Materialien sind für alle Bedingungen geeignet, und die Wahl des richtigen Materials kann über Erfolg oder Misserfolg eines Projekts entscheiden. Wenn Sie in korrosiven Umgebungen arbeiten, wie z.B. in der Schifffahrt oder in chemischen Umgebungen, müssen Sie Faktoren wie Temperatur, Druck, das Vorhandensein von Chemikalien und die erforderliche mechanische Festigkeit berücksichtigen.

Austenitische rostfreie Stähle sind eine ausgezeichnete Wahl für mäßig korrosive Umgebungen, während nichtrostende Duplexstähle unter härteren Bedingungen eine höhere Festigkeit bieten. Für Anwendungen, bei denen Temperatur und Korrosion besonders aggressiv sind, sind Nickellegierungen die ideale Lösung. Sie bieten eine hervorragende Leistung und eine lange Lebensdauer.

Schlussfolgerungen

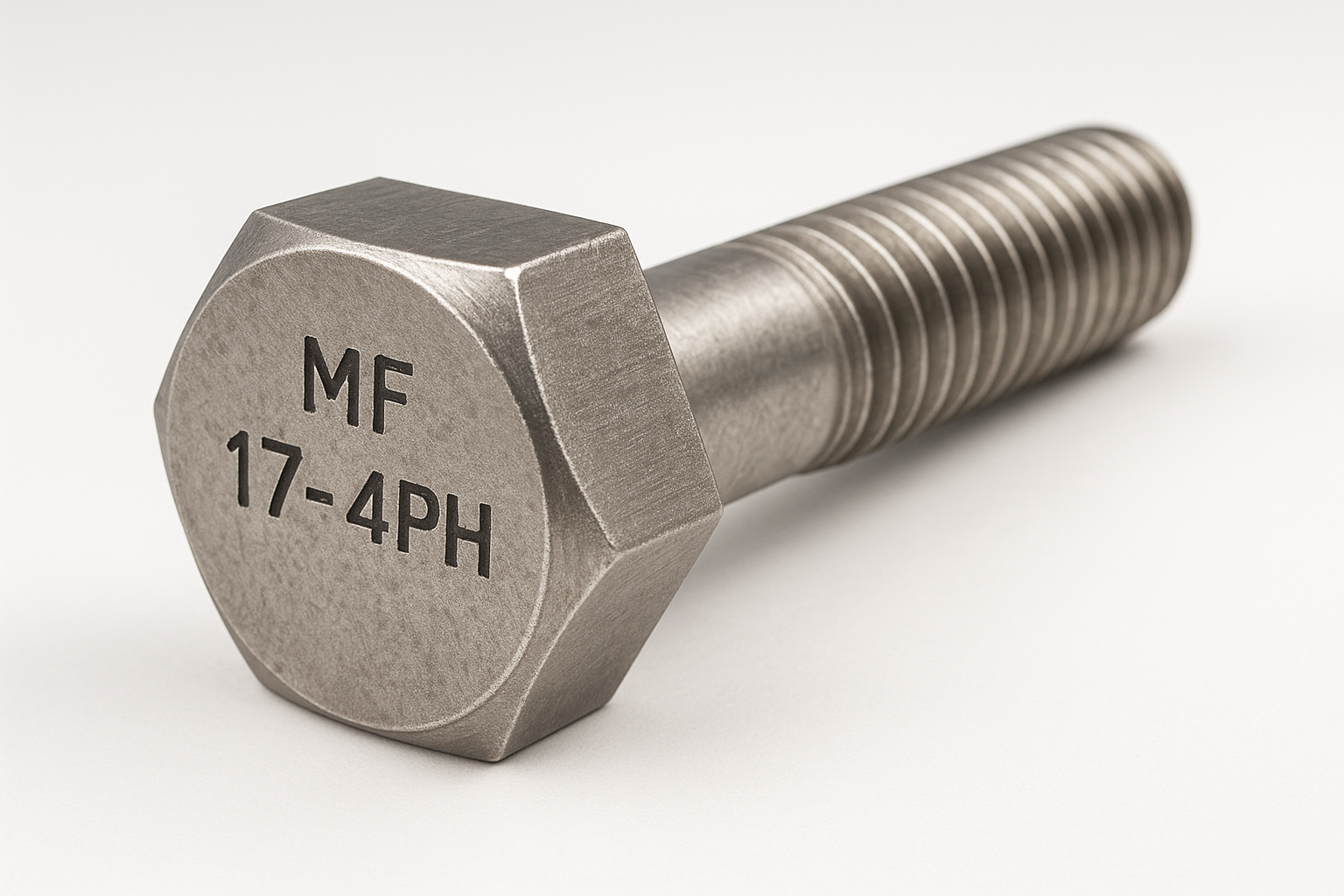

Die Materialkultur ist entscheidend, um die richtige Wahl in extremen Umgebungen zu treffen. Eingehende Kenntnisse über rostfreie Stähle, Duplex-Edelstähle und Nickellegierungen sind unerlässlich, um die Herausforderungen korrosiver Umgebungen zu meistern. Wir bei MF INOX sind stolz darauf, eine breite Palette von Hochleistungswerkstoffen anbieten zu können, die den spezifischen Anforderungen kritischer Branchen wie Öl und Gas, Chemie und Energie gerecht werden. Jedes Material ist auf maximale Festigkeit und Zuverlässigkeit ausgelegt, so dass die Strukturen selbst unter den härtesten Bedingungen lange halten.